Sterilgutaufbereitung für optimale Sicherheit in der Klinik AEMP

Optimierung des Sterilgut-Aufbereitungsprozesses in Kliniken

Erhöhung der Prozesssicherheit und Reduzierung unerwünschter Folgekosten durch ganzheitliche Betrachtung des Sterilgutaufbereitungsprozesses in Kliniken.

Reinigen, Desinfizieren und Sterilisieren – die sterile Aufbereitung von medizinischen Instrumenten ist eine wichtige Aufgabe, um die Übertragung von Keimen oder Krankheitserregern zu verhindern.

Das Medizinproduktedurchführungsgesetz (MPDG) sowie die Medizin-Produkte-Betreiberverordnung (MPBetreibV) regeln rechtlich den Einsatz von hygienisch einwandfreien und fachgerechten medizinischen Instrumenten beim Patienten.

Die Ursache für die Übertragung von Keimen und Krankheitserregern kann unter anderem im Bereich des Sterilgutaufbereitungsprozesses begründet sein.

In Deutschland gibt es ca. 30.000 bis 35.000 nosokomialen Infektionen mit MultiResistenten Erregern (MRE) pro Jahr. 1.500 Fälle bzw. 0,3% aller nosokomialen Infektionen in Deutschland gehen auf multiresistente Erreger zurück, die gegen fast alle Antibiotikaklassen resistent sind.

Laut RKI gibt es insgesamt etwa 400.000 bis 600.000 nosokomiale Infektionen und etwa 10.000 bis 20.000 dadurch bedingte Todesfälle. Die Zahl der Todesfälle in Europa, die auf nosokomiale Infektionen zurückzuführen sind, wird auf rund 91.000 Fälle pro Jahr geschätzt.

Die Ursache für nosokomiale Infektionen und MRE kann unter anderem im Bereich des Sterilgutaufbereitungsprozesses begründet sein, in welchem die Instrumentenqualität eine wesentliche Rolle bei der Übertragung spielt.

- Spannungsrisse und Verschleiß

- Korrosionen, Verchromung und Oberflächenrückstände

- Funktionsprüfung in der AEMP und im OP-Bereich

- Dampfqualitäten der Dampfsterilisatoren

- Reinigungsleistung der Reinigungs- und Desinfektionsgeräte (RDG) / der Containerwaschanlagen (CWA)

- Prozesswasserqualitäten

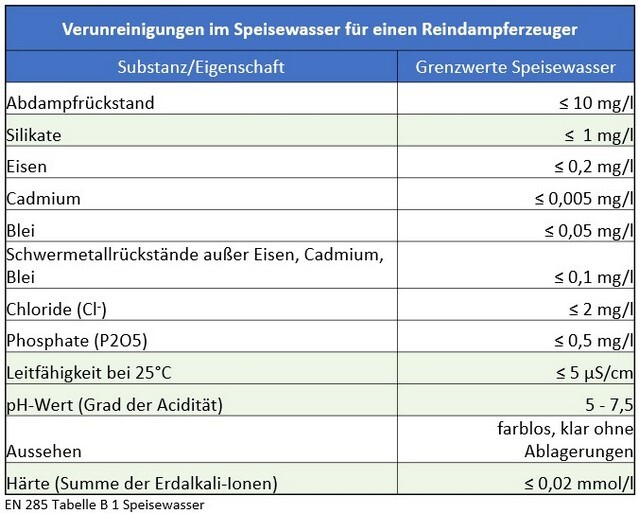

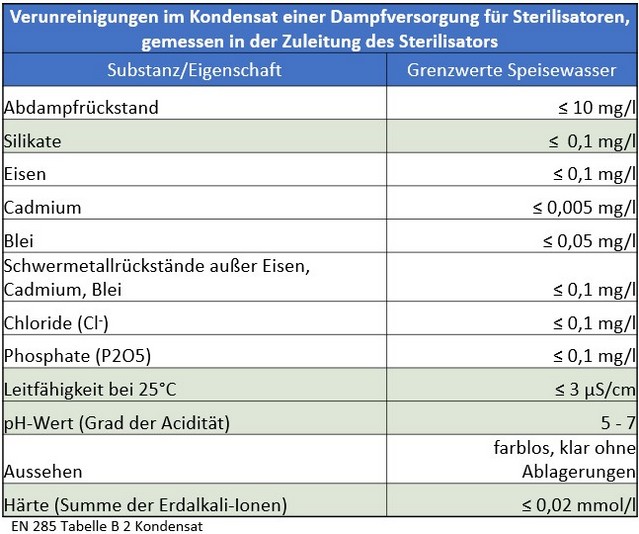

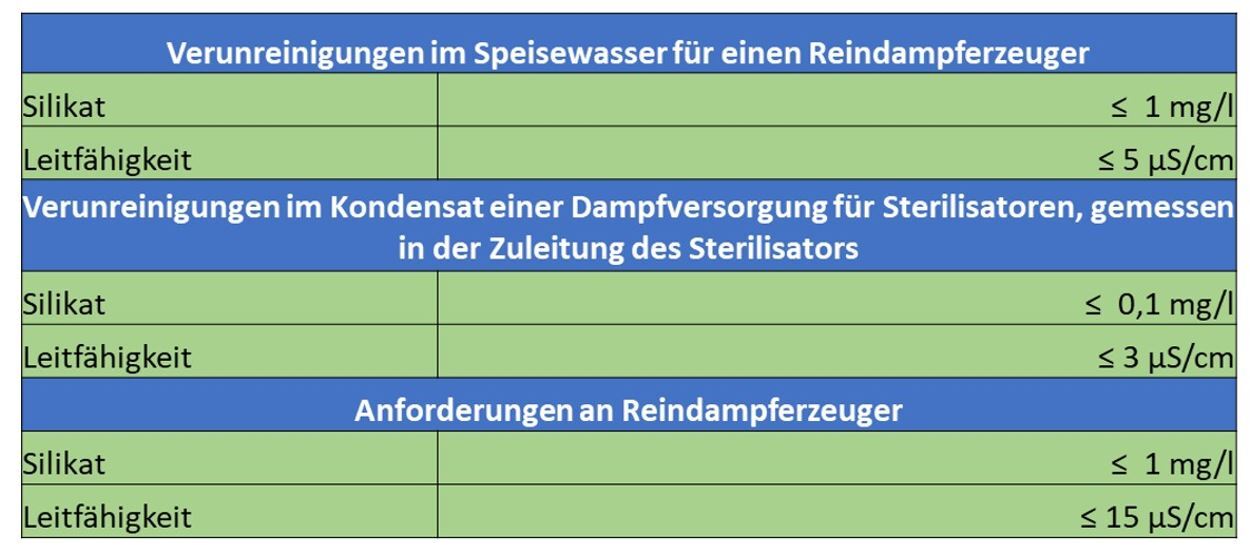

Die Anforderungen an die Hygiene der Medizinprodukte gewinnen seit Jahren stetig an Bedeutung. In enger Verbindung hiermit steht der Prozess der Wasseraufbereitung für die Sterilisierung des Instrumentariums, welcher in der DIN EN 285 für Speisewasser und Kondensat normativ bereits verankert ist.

Langjährige Erfahrungen in der Praxis zeigen, dass die in der aktuell gültigen Norm niedergelegten Grenzwerte für das Speisewasser und Kondensat weiterhin den vorzeitigen Verschleiß der Anlagentechnik und des Sterilguts sowie der Instrumentarien zur Folge haben und daher den hygienischen Anforderungen für ein belastungsfreies, steriles Medizinprodukt und dem Schutz der Patienten, als auch der Investitionen, nicht gerecht werden.

Die Wasseraufbereitung stellt daher ein wesentliches Element im Instrumentenkreislauf dar. Wasser ist nicht gleich Wasser und Dampf ist nicht gleich Dampf.

Der Sterilisationsprozess und alle hiermit verbundenen Elemente der Medienerzeugung sind von elementarer Bedeutung für den Gesamtprozess. Das erzeugte Wasser wird neben der Erzeugung von Reindampf auch für Spül- und Reinigungsprozesse eingesetzt.

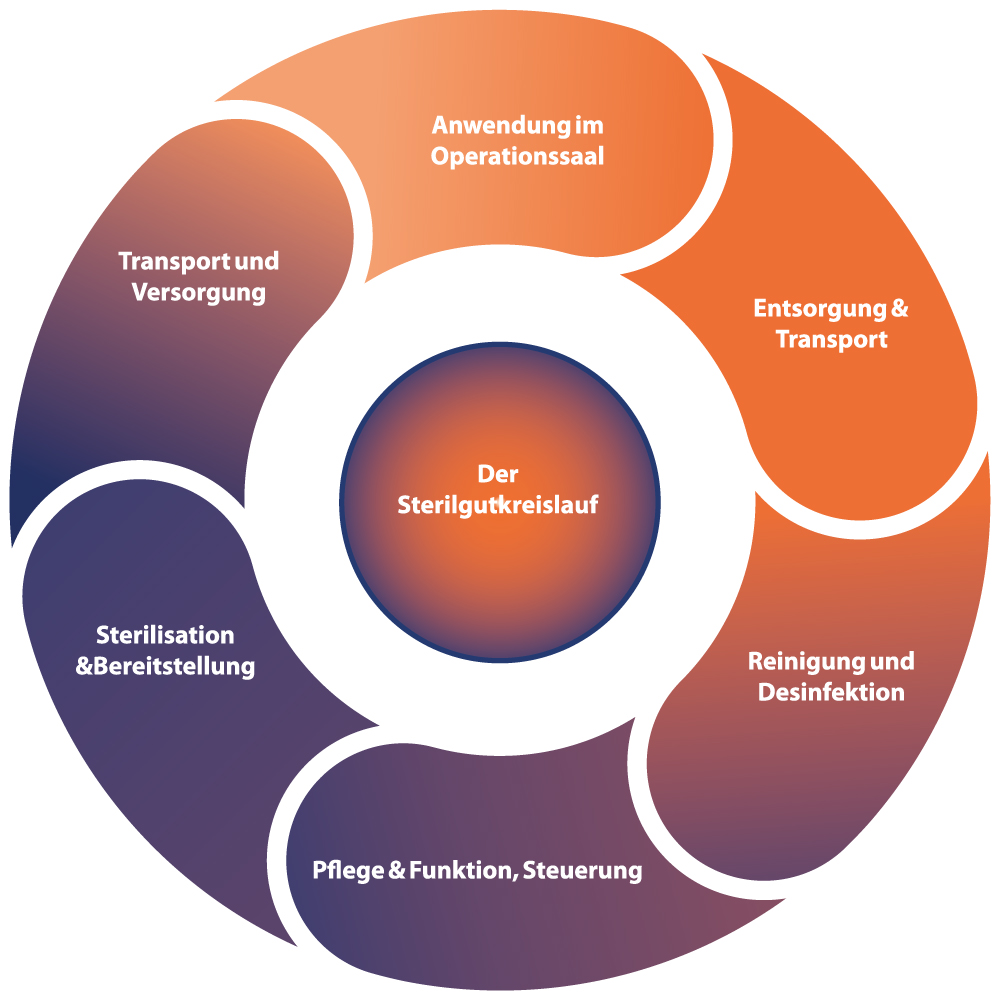

Das Zusammenwirken unterschiedlichster technischer Komponenten stellt eine Herausforderung dar und bedarf einer sehr genauen Abstimmung und Betrachtung des gesamten Prozesses inkl. der Bereitstellung, des Einsatzes sowie der erneuten Aufbereitung des Instrumentariums.

Unzureichende Informationen zum Gesamtprozess, dem Zustand des gesamten Systems inkl. Rohrnetz, Anlagentechnik, Behandlungskapazitäten führen zu Problemen und somit einer Beschädigung des behandelten Gutes. In der Konsequenz resultiert hieraus ein Risiko für die Patientensicherheit.

Die Dampfsterilisation stellt einen sehr empfindlichen und anspruchsvollen Teil der Medizinprodukteaufbereitung dar. Prozesswasser und Dampf innerhalb der Sterilisatoren (Autoklaven) übertragen direkt negative Einflüsse auf die Instrumentarien und stellen hygienisch ein latent hohes und kostentreibendes Prozessrisiko dar, welches tatsächlich hohe Risiken für die Patientensicherheit zur Folge hat.

In der täglichen Praxis zeigt sich, dass die in der aktuellen DIN EN 285 befindlichen Grenzwerte für Speisewasser und Kondensat in diesem Prozess verfrüht zu Qualitätsmängeln an der Gerätetechnik, den Komponenten und dem Gesamtsystem zur Sterilgutaufbereitung führen.

Für die Planung einer Wasseraufbereitung zur Sterilisation von Instrumentarium existiert bisher jedoch keine rechtlich verbindliche Norm. Planung und Auslegung erfolgen in Anlehnung bzw. unter Anwendung der DIN EN 285.

Das Medizinprodukte-Gesetz (MPG) sowie die Medizinproduktebetreiber-Verordnung (MPBetreibV) regeln gemäß §26 MPG den Einsatz von hygienisch nicht einwandfreiem und nicht fachgerecht aufbereitetem Instrumentarium am Patienten.

Neben negativen Folgen für die Patientensicherheit führen verunreinigte oder defekte Medizinprodukte zu hohen Kosten im Bereich Neuanschaffung und/oder Reparatur.

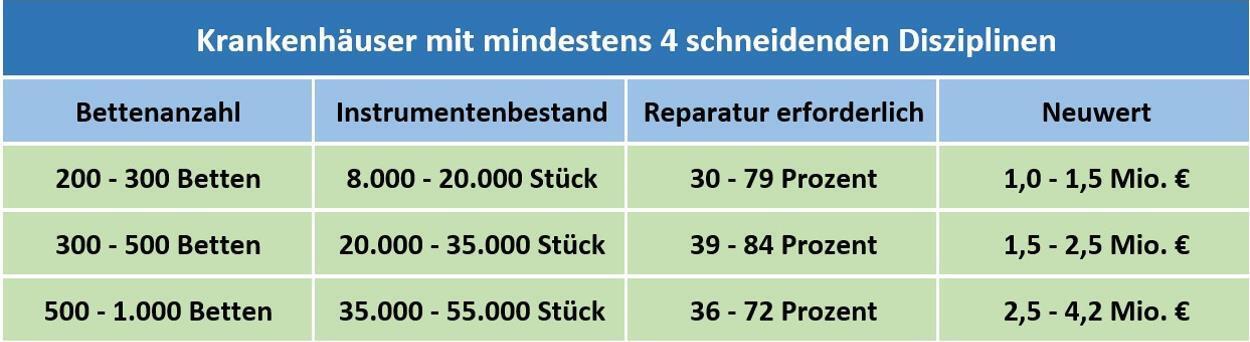

Für Krankenhäuser mit mindestens 4 schneidenden Disziplinen und unterschiedlichen Bettenzahlen, sind in der untenstehenden Tabelle mögliche Neuanschaffungskosten für chirurgische Instrumentarien sowie durchschnittliche Reparaturanteile des Instrumentariums exemplarisch dargelegt:

Übersicht Instrumentenbedarf und Kostenbindung

Basis: Rund 200 Bestandsanalysen in den Jahren 2002 – 2021

Daher ist zunächst folgende Fragestellung zur Erhaltung der Patientensicherheit und Sicherstellung der Wirtschaftlichkeit des Sterilgutaufbereitungsprozesses durch die relevanten Personengruppen zu beantworten:

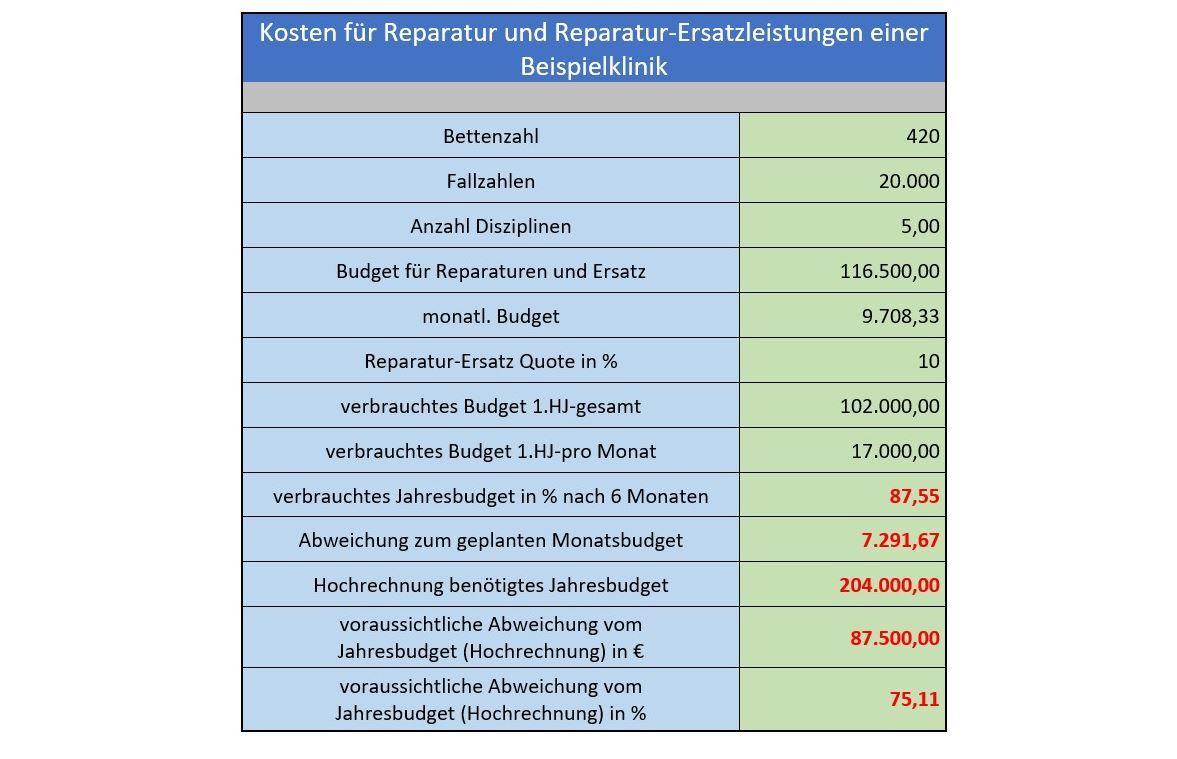

- Befinden sich die Kosten im Bereich der Reparaturen und der Reparaturersatzleistungen von Medizinprodukten in der Klinik noch in einem guten Verhältnis?

Im Ergebnis der Bestandsaufnahme des Instrumentariums ist festzuhalten:

- Das vorgesehene Budget ist bereits nach 6 Monaten nahezu ausgeschöpft.

- Eine deutliche Überschreitung des Jahresbudgets ist zu erwarten.

Es muss die Frage gestellt werden, was hierfür die Auslöser sind.

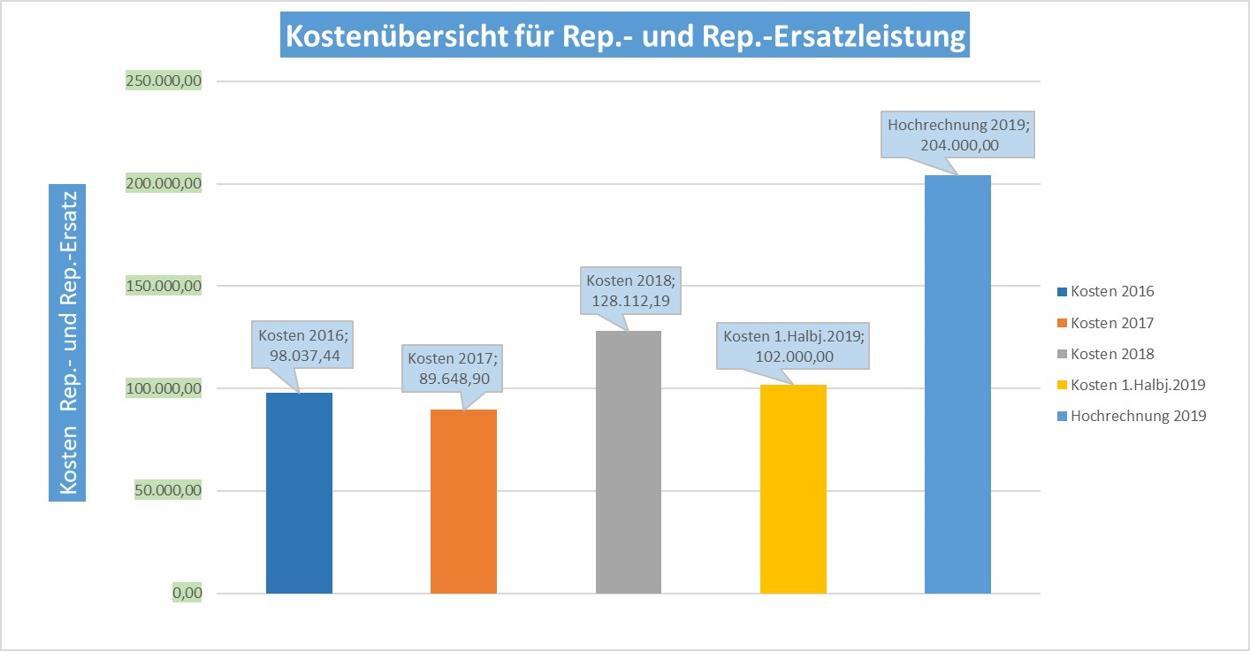

Ein massives Abweichen von den budgetierten Kosten weist auf Probleme im Umgang mit dem Instrumentarium, der Aufbereitung und den hiermit verbundenen Medien sowie deren Erzeugung hin. Die obenstehenden Ergebnisse weisen deutlich auf einen akuten Handlungsbedarf hin.

Durch Beschädigung der Instrumentarien verkürzt sich die Standzeit von ca. 15 Jahren auf < 8 Jahre bei einer schlechten Medienqualität. Schlechte Medienqualität steht in einem direkten Zusammenhang mit den Bewirtschaftungskosten der Instrumente.

Der gesamte Sterilgutaufbereitungsprozess der Klinik sollte umgehend vollumfänglich begutachtet und analysiert werden. Hierdurch kann ein möglicher Totalschaden am vorhandenen Instrumentarium und der Gerätetechnik verhindert werden, sodass die Patientensicherheit nicht nachhaltig negativ beeinflusst wird.

Anhand des oben beschriebenen Beispiels ist deutlich zu erkennen, dass eine kontinuierliche Überwachung des Sterilgutaufbereitungsprozesses unabdingbar ist, um Schäden an Instrumentarien und der Gerätetechnik zu verhindern, wodurch der Patientensicherheit Rechnung getragen wird und unkalkulierbare Kosten vermieden werden.

- Wer überwacht den Sterilgutaufbereitungsprozess und kann frühzeitig Prozessfehler erkennen?

- Wer beurteilt, ob sich der Prozess noch in einem guten Ist-Zustand befindet?

Verantwortlichkeiten und Abläufe in einer AEMP

Die vorstehenden Betrachtungen hinsichtlich der Reparatur- und Reparaturersatzkosten für Instrumentarien haben bereits die hohe Relevanz der Medienqualität aufgezeigt. Diese und alle hiermit in Verbindung stehenden Prozesse sicherzustellen, obliegt den nachstehenden benannten Fachbereichen:

- Leitung und Mitarbeitern der AEMP (früher ZSVA)

- Hygiene-Beauftragten sowie Hygiene-Fachkräften

- Geräte- und Haustechnikern

- OP- und Funktionsbereichen

- Logistikmanagement

sowie

- Chemielieferanten, Instrumentenherstellern, Herstellern der Gerätetechnik und Wasseraufbereitern.

Der Geschäftsleitung kommt dabei eine wesentliche Rolle zu. Ihr obliegt die erfolgreiche wirtschaftliche Führung der Gesundheitseinrichtung, unter Einhaltung der Qualitätskriterien zur Sicherstellung der Instrumenten- und Patientensicherheit. Unter Beachtung des spezifischen persönlichen Haftungsrisikos als Betreiber von Gesundheitseinrichtungen gemäß des Medizinproduktedurchführungsgesetz (MPDG) sind der Geschäftsführer sowie alle obenstehend benannten Personkreise für die Sicherstellung der einwandfreien Aufbereitung von Medizinprodukten verantwortlich.

Negative Auswirkungen aufgrund nicht ordnungsgemäß aufbereiteten Instrumentariums, wie bspw. das Verschieben oder Absetzen von Operation, was eine wirtschaftlich negative Auswirkung bedeutet, werden vermieden.

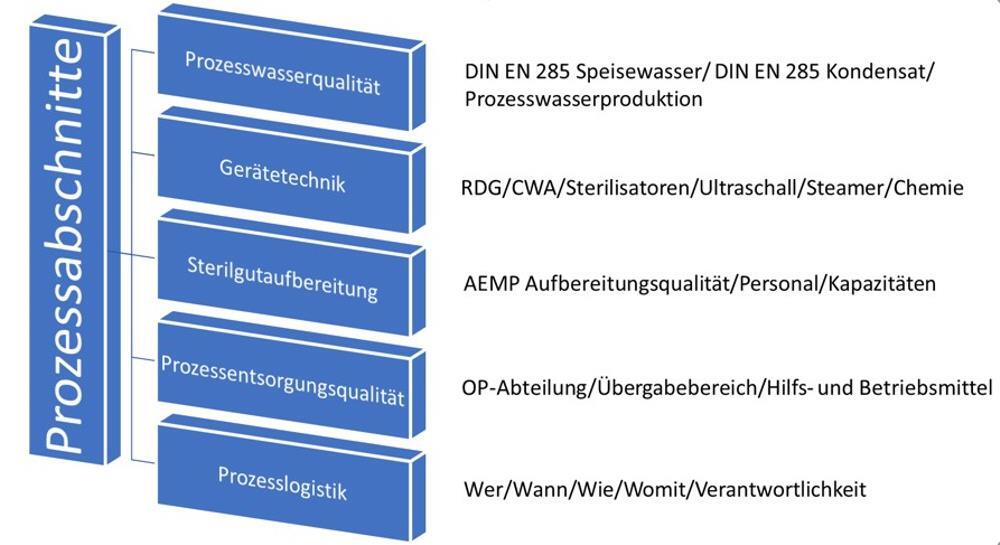

Anhand der zahlreichen Stakeholder wird das komplexe Zusammenspiel zwischen Wasseraufbereiter, Lieferanten der Gerätetechnik, Endanwendern und weiteren beteiligten Akteuren im Rahmen des Sterilgutaufbereitungsprozesses deutlich. Komplexe Überschneidungen in den Verantwortlichkeiten sowie die existenten Prozessschnittstellen erfordern eine fachbereichsübergreifende Zusammenarbeit der handelnden Personenkreise.

Ziele / Prozessanforderungen

Die Sicherstellung der erforderlichen Mediensicherheit im Zuge der Prozesswasseraufbereitung und somit optimale Minimierung des Prozessrisikos für die Aufbereitung der Medizinprodukte sowie die Eingrenzung der Risiken für die Patientensicherheit auf ein Minimum, stellen das oberste Ziel dar. Die Wirtschaftlichkeit im Sterilgutaufbereitungsprozess durch die Ermittlung von Einsparpotentialen unter Berücksichtigung individueller Hindernisse und struktureller Hürden wird bei der Prozessgestaltung berücksichtigt.

Vermeidung und Vorbeugung von Kosten für die Sanierung oder Neuanschaffung von Geräte- und Anlagentechnik, bis hin zur Erneuerung kompletter Versorgungssysteme stehen hierbei im Fokus.

Wie sollte der Sterilgutaufbereitungsprozess begutachtet werden, damit o.g. Ziele erreicht werden?

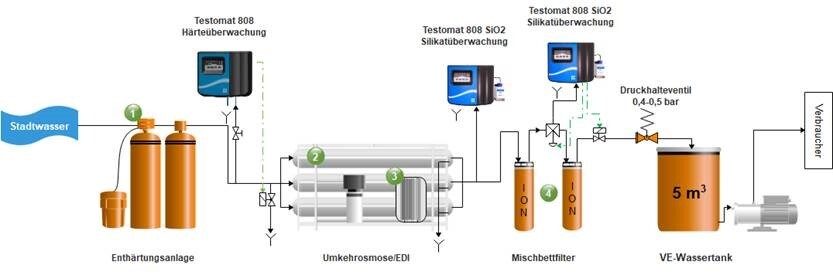

Beginnend mit dem Prozesswasser sind für die Planung einer neuen oder Bewertung einer existenten Wasseraufbereitungsanlage folgende Punkte maßgeblich bei der Gesamtbetrachtung zu berücksichtigen:

- Welcher Verwendungsart(en) bzw. welchen Einsatzzweck(en) dient das aufbereitete Wasser?

- Existieren Normen und/oder weiterführende Vorgaben an die Beschaffenheit für den Einsatz?

- Wie ist die Wasserqualität am Einspeisepunkt?

Eine Wasseraufbereitung kann niemals 1 zu 1 von Ort A zu Ort B übertragen werden!

Zur Bewertung des Gesamtprozesses für das Medium Wasser ist eine umfängliche Analytik beginnend bei der Wasseraufbereitung bis hin zum eigentlichen Sterilisationsprozess notwendig.

Der Arbeitskreis Instrumentenaufbereitung (AKI) beschäftigt sich seit vielen Jahren mit dem Thema der gesamtheitlichen Betrachtung des Instrumentenkreislaufs.

Die zugehörige Broschüre enthält bereits Anmerkungen sowie Empfehlungen, die deutlich unterhalb der Grenzwerte der DIN EN 285 liegen.

Anmerkungen des AKI (Auszug aus der roten Broschüre):

„Der sogenannte Silikatschlupf erfolgt bereits bei Leitfähigkeiten > 1µS/cm!

Um im Kondensat einen Wert von < 0,1 mg/l verlässlich zu erreichen sollte im Speisewasser zum Sterilisator nicht mehr als 0,4 mg/l SiO2 sein!

Um reproduzierbar fleckenfreie Instrumente zu erhalten, sollte der Silikatgehalt dauerhaft unter 0,4 mg/l liegen.

Die Qualitätsüberwachung des vollentsalzten Wassers über elektrische Leitfähigkeitskontrolle ist für eine Identifikation nicht ausreichend, da die Kieselsäure dem Wasser keine Leitfähigkeit verleiht.“

Auszug 11. Ausgabe 2017; Seiten 21-22

Die Grenzwerte des Trinkwassers unterscheiden sich massiv von verfahrenstechnisch zulässigen Grenzwerten. Gleichzeitig ist abhängig von der Wasserquelle auch die chemische Zusammensetzung bzw. der Anteil gelöster Stoffe im Wasser immer verschieden. Um die notwendigen Grenzwerte einzuhalten, muss somit die Wasseraufbereitung zwingend auf das Ausgangsgut „Trinkwasser“ abgestimmt sein.

Für die Aufbereitung von Trinkwasser zu Speisewasser für einen Dampferzeuger kommen primär folgende Verfahrensstufen zum Einsatz:

- Enthärtungsanlage

- Umkehrosmose

- Elektrodeionisation

- Mischbett

Für die Bedarfserhebung (-berechnung) werden folgende Daten benötigt:

- Anzahl Reinigungs- & Desinfektionsgeräte (RDG)

- Anzahl Dampfsterilisatoren

- Anzahl Containerwaschanlagen (CWA)

- Betriebsmodell des Standortes (Schichtbetrieb 12, 16 …24 Stunden)

Alle benannten Anlagen haben spezifische Abnahmeleistungen pro Stunde und spezifische Laufzeiten in Minuten (abhängig vom Sterilisationsprogramm & Gerätetyp)!

Werden zusätzliche Verbraucher über die gleiche Wasseraufbereitung versorgt, ist der Wasserbedarf ebenfalls zu erheben.

Aus den erhobenen Daten lassen sich erste relevante Prozessgrößen näherungsweise ermitteln:

- max. Abnahmemenge pro Minute (u.a. relevant für Auslegung der Druckerhöhung)

- Tagesbedarf an VE-Wasser (relevant für Auslegung bzw. Bewertung der existierenden Vorratstanks)

Eine erste Abschätzung des vorhandenen Anlagenkonzeptes vor diesem Hintergrund ist hier bereits möglich.

Basierend auf diesen Mengen erfolgt nun eine Rückrechnung für die einzelnen Aufbereitungsstufen der Wasseraufbereitung. Hierbei sind folgende Fragestellungen zu berücksichtigen:

- Für welchen Zeitraum muss mindestens die Notversorgung aus dem Permeattank sichergestellt sein?

- Wie groß ist meine maximale Abnahmemenge pro Minute?

Bei dieser Betrachtung hat sich der Ansatz mit einem Gleichzeitigkeitsfaktor von 90% bewährt (90% aller vorhandenen Abnehmer fordern zur gleichen Zeit an). - Welche Schaltpunkte der Niveauschalter müssen für die Nachspeisung berücksichtigt werden?

Ziel hierbei ist es ein Gleichgewicht zwischen Abnahme und Nachspeisung zu finden, bei dem sichergestellt ist, dass die Anlagen ausreichend lange laufen, aber gleichzeitig nicht zu lange Stillstandzeiten aufweisen. - Welche Ausbeuten liefern die einzelnen Module?

In jeder Aufbereitungsstufe entsteht ein Abwasserstrom. Die „Verlustmengen“ sind bei der Anlagenleistung zu berücksichtigen. - Wie ist die Zusammensetzung meines Rohwassers vor der ersten Aufbereitungsstufe?

Die Wasseranalyse enthält die maßgeblichen Informationen für die Auswahl der geeigneten Aufbereitungsstufen und hiermit verbundenen Komponenten. Beispielsweise hat die Wasserhärte einen direkten Einfluss auf die zu wählende Größe der Enthärtungsanlage. Die Ausgangsleistung der Enthärtungsanlage wiederum ist für die Auswahl der Umkehrosmose und somit auch der EDI entscheidend. Weitere relevante Inhaltsstoffe können Desinfektionsmedien und gelöste Schwermetalle darstellen.

Abschließend sollte sich immer folgende Frage bei der Bewertung der Prozesswasseraufbereitung gestellt werden:

Ist die vorhandene Wasseraufbereitungstechnik geeignet, um den aktuellen Bedarf an Prozesswasser abzubilden und ggf. bereits bekannten zukünftigen Bedarf sicherzustellen?

Fazit ist, dass alle am Prozess beteiligten Einzelkomponenten

- Prozesswasserqualität

- Rohrleitungssysteme

- RDG/CWA Geräte

- Hilfsmittel wie Steamer und Ultraschallgeräte

- Reinigungschemie

- Dampfsterilisatoren

- Reindampferzeuger sowie

- Zuführtechnik

entscheidend durch die Qualität des Speisewassers und der Dampfqualität beeinflusst werden. Wenn es hier nicht stimmt, wird kein stabiler und sicherer Aufbereitungsprozess stattfinden können. Im Sterilgutaufbereitungsprozess spielt neben der Qualität des Prozesswassers die Gerätetechnik und der Aufbau der AEMP (AufbereitungsEinheit für MedizinProdukte) eine entscheidende Rolle.

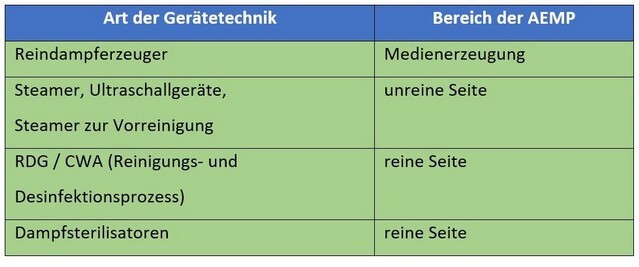

Welche Gerätetechnik ist in der AEMP für die Aufbereitung des Sterilguts notwendig?

Nach der Nutzung des Instrumentariums im OP erfolgt die Verbringung in die Aufbereitung.

Im Zuge der Aufbereitung werden durch das fachlich geschulte Personal folgende wesentlichen Tätigkeiten durchgeführt:

- Erfassung der angelieferten Medizinprodukte im ERP System

- Vorreinigung des Instrumentariums von anhaftenden Verunreinigungen und Ablagerungen; falls erforderlich Zerlegung für den Aufbereitungsprozess

- Beschickung der Transporteinrichtungen für den maschinellen Reinigungs- und Desinfektionsprozess im RDG und/oder CWA

- Funktionskontrolle und Konfektionierung inkl. Verpackung in Sterilgutbarrieren (Container, Fließ, etc.) sowie ggf. notwendiger Nachbestückung aus dem Sterilgutlager

- Sterilisation

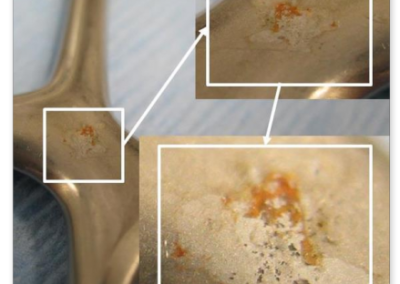

Beispiel für unzureichende Reinigungsleistung der RDG (Knorpelreste)

Die Anordnung und der Aufbau der AEMP mit der o.g. Gerätetechnik trägt maßgeblich zum Aufbereitungsergebnis des Instrumentariums bei.

In der bekannten Fachliteratur gibt es keine eindeutigen, umfassenden Regelungen. Seitens des DGSV erfolgt die Veröffentlichung von umfänglichen Handlungsempfehlungen, welche unter Mitwirkung von Fachexperten der einzelnen Gebiete erstellt und aktualisiert werden. Unter anderem sind nachstehende Veröffentlichungen bereits für den Bau oder Umbau einer AEMP erfolgt:

Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten

- Empfehlung der Kommission für Krankenhaushygiene und Infektionsprävention (KRINKO) beim Robert Koch-Institut (RKI) und des Bundesinstitutes für Arzneimittel und Medizinprodukte (BfArM), 10/2012, insbesondere die Anlage 5 „Übersicht über Anforderungen an Aufbereitungseinheiten für Medizinprodukte“

- Empfehlung für die Aufbereitung von Medizinprodukten, Rahmenbedingungen für ein einheitliches Verwaltungshandeln. Erstellt von: Projektgruppe „RKI-BfArM-Empfehlung“ der Arbeitsgruppe Medizinprodukte (AGMP)

- DIN 1946:4, 2008 „Raumlufttechnische Anlagen in Gebäuden des Gesundheitswesens“ – TRBA 250 – 2014

sowie

- langjährige Erfahrungen

Aus der Praxis zeigt sich, dass Mängel in der Sterilgutaufbereitung häufig ihre Ursache in nicht ausreichend vorhandener räumlicher Trennung innerhalb einer AEMP und in der zu geringen Einbindung der Nutzer in die Planungsabläufe finden. Abweichungen von den o.g. Empfehlungen können sich aus den spezifischen Verhältnissen in Einrichtungen des Gesundheitswesens selbst oder aus den besonderen Anforderungen innerhalb der AEMP ergeben.

Die Hygieneverordnungen und ggf. die Überwachungsbestimmungen der Länder sind hierbei zu beachten z. B. in Bezug auf die Einbindung der Hygienekommission in bauliche oder organisatorische Änderungen mit Hygienerelevanz.

Grundsätzlich sind drei Bereiche und zusätzliche Räume erforderlich.

- REINIGUNGS- UND DESINFEKTIONSBEREICH (unrein)

- Annahmezone ggf. mit PC-Arbeitsplatz

- Arbeitsstrecke manuelle Vorreinigung

- Reinigung/Desinfektion

- ggf. Trennung der Reinigungs-/Desinfektionsstrecken Thermostabil/Thermolabil

- Beladezone RDG

- ggf. Wagenwaschplatz/Wagenwaschanlage

- Abstellplatz für Transport-/Beladungswagen

- ggf. Abstellplatz für Beladungswagen für RDG

- bei vertikaler Anbindung

- Zugang zum Aufzug «unrein»

- Nebenräume, ggf. Dosierraum (Dosierzentrale), ggf. Putzraum

- PACKBEREICH (rein)

- Entnahmezone RDG mit Freigabe

- PC Arbeitsplatz

- Zwischenlagerung

- Pack- und Kontrollplätze ggf. mit PC Arbeitsplatz

- ggf. getrennte Arbeitsplätze für keimarme/zu sterilisierende Güter, verschiedene Verpackungsmaterialien/Sterilisationsmethoden

- ggf. Abstellplatz für Beladungswagen- und/oder Transportgestelle

- Beladezone Sterilisatoren

- Nebenräume, wie z.B. Putzraum und ggf. Lagerraum für Ersatzinstrumente, Verbrauchs-/Ergänzungsmaterialien

- STERILGUTBEREICH (rein)

- Entnahmezone Sterilisatoren

- Abkühlzone mit Freigabe ggf. mit PC Arbeitsplatz

- Kommissionierung

- ggf. Lagerzone und Ausgabebereich

- bei vertikaler Anbindung

- Zugang zum Aufzug „rein“

Hinzu kommen SONSTIGE RÄUME wie bspw. Sozial- und Büroräume sowie VERBINDUNGSBEREICHE zwischen unreinen und reinen Bereichen.

Neben den baulichen Voraussetzungen ist für die Sicherstellung einer ordnungsgemäßen Sterilgutaufbereitung die einwandfreie Funktion der eingesetzten Gerätetechnik zwingend erforderlich.

Durch den Eintrag des Mediums Wasser in Form von Dampf und Reinstwasser für Spülprozesse unterliegen die Oberflächen einem permanenten Kontakt hiermit. Durch die Errichtung einer auf den Prozess abgestimmten Wasseraufbereitung ist es möglich die notwendige Medienqualität sicherzustellen, wobei in diesem Zusammenhang auch Betrachtungen bezüglich des Medienverteilsytems erfolgen müssen. Ein besonderes Augenmerk muss hierbei auf den Rohrleitungssystemen liegen.

Eine häufige Ursache für den erneuten Eintrag kritischer Komponenten in das ordnungsgemäß aufbereitete Wasser sind Verunreinigungen in den Rohrleitungen welche bspw. aus:

- unsachgemäßer Montage (warmes Ablängen statt kaltem Ablängen, fehlende Entgratung, ungeeignete Materialien, etc.),

- unzureichender Wartung der Gerätetechnik sowie

- unsachgemäßer Dosierung von Reinigungsprodukten resultieren.

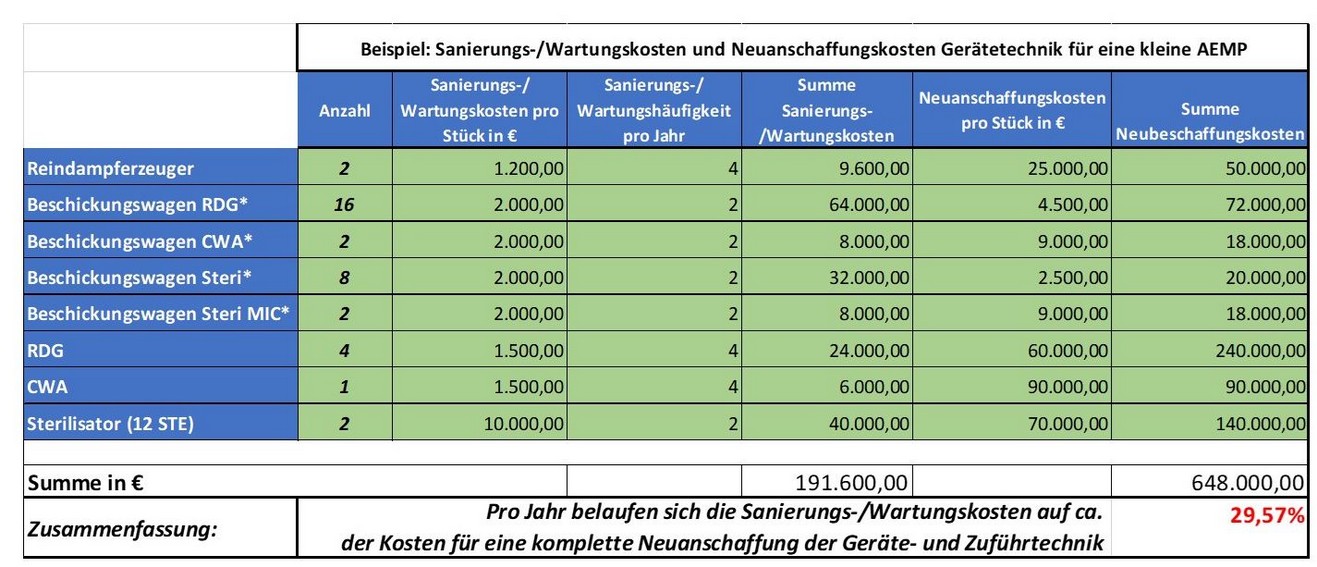

Im Ergebnis kommt es zu Folgekosten in der Instandsetzung / Unterhaltung der Gerätetechnik und Medienleitungen. Besonders kostenintensiv schlagen hierbei die Rohrleitungssanierung sowie die Aufbereitungskosten der Gerätetechnik wie bspw.:

- die Kammerreinigung eines Sterilisators: ca. 10.000€

- die Kosten für eine Neuanschaffung von Gerätetechnik

- Containerwaschanlage: 90.000€

- Reinigungs- und Desinfektionsgerät: ca. 60.000€

- Reindampferzeuger: ca. 25.000€

- Sterilisator (12 STE): 70.000€

- Beschickungswagen: 2.500€ – 9.000€

zu Buche.

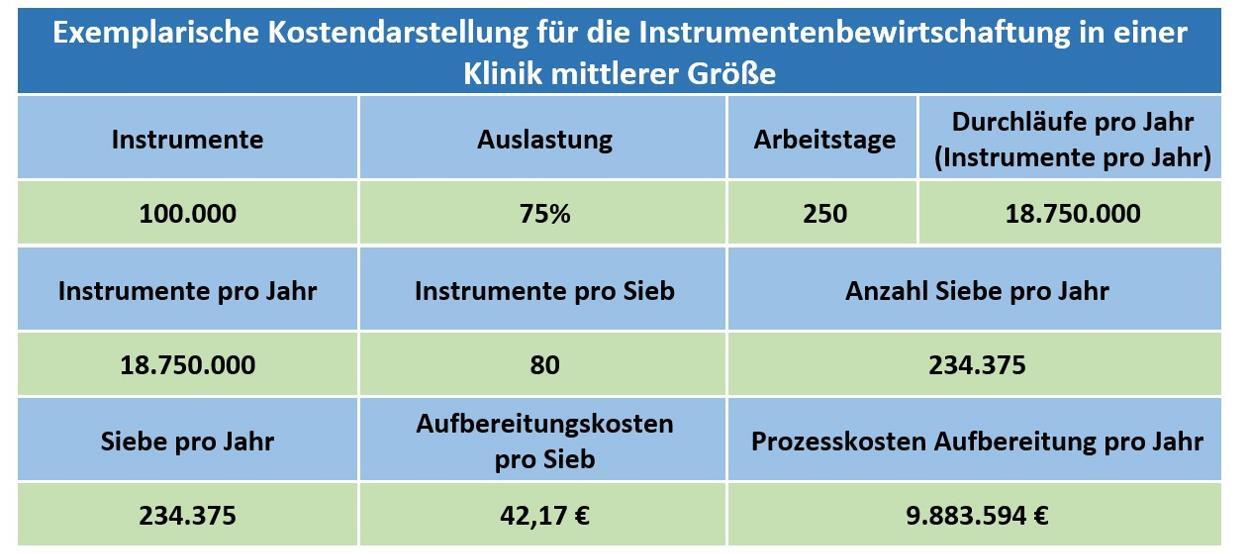

Werden diese Kosten auf eine exemplarische Musterklinik übertragen, ergibt sich untenstehendes Kostenmodell für Aufbereitung und Neuanschaffung kontaminierter Geräte- und Zuführtechnik.

Alle vermeidbaren Risiken dienen der Sicherstellung einer höchstmöglichen Verfügbarkeit des Instrumentariums und somit der Sicherstellung der Standort- und Patientensicherheit.

Die Aufbereitung der benutzten Instrumente wird bereits wesentlich durch Handhabung innerhalb des OPs beeinflusst. Neben Beschädigungen bei der Nutzung sind weitere Faktoren, die sich auf die nachgeschaltete Behandlung direkt auswirken:

- Die Ablage im Instrumentensieb

- Die Beaufschlagung bzw. der Kontakt mit Medien aus dem OP-Umfeld (z.B. Kochsalzlösungen, Ringerlösungen, etc.)

- Die Behandlung mit Enzymschaum

- Standzeiten des Instrumentariums bis zur Sterilisation

Das Fachpersonal der AEMP sichtet auf der unreinen Seite das eingehende Sterilgut und bewertet dieses hinsichtlich möglicher Auffälligkeiten. Sofern erforderlich erfolgt hierbei eine Demontage sowie umfängliche Vorreinigung des Instrumentariums für die nachgeschalteten Reinigungs-, Desinfektions- & Sterilisationsprozesse.

Zusammenfassend lässt sich festhalten, dass Bestandteil einer ganzheitlichen Betrachtungsweise die Installation präventiver Maßnahmen durch ein konsequentes Risikomanagement im Sterilgutaufbereitungsprozess sowie die Ermittlung von Einsparpotentialen ist.

Besonderes Augenmerk wird hierbei auf das Werterhaltungskonzept für Medizinprodukte gelegt. Dezidierte Betrachtung erfolgen u.a. vor dem Hintergrund der Vermeidung von Neuanschaffungskosten, Reparaturkosten und Reparaturersatzkosten. In diesem Kontext werden Maßnahmen zur Reduzierung des Beschaffungsvolumens festgelegt (Sieboptimierung) und die richtige Balance zwischen Reparatur und Neuanschaffung überprüft. Wichtige Indikatoren bei der Betrachtung sind die Nutzungszeiten der einzelnen Instrumentengruppen in Verbindung mit den Aufbereitungs- & Reparaturkosten sowie Ersatzkosten.

Aus diesen drei Elementen lassen sich verlässliche Rückschlüsse auf den Zustand der Instrumentenaufbereitung ableiten, ohne dass eine AEMP besichtigt werden muss. Der Vergleich der Reparatur- und Reparaturersatzkosten auf Basis der Vorjahreswerte ermöglicht eine Bewertung, ob die Kosten im erwarteten Rahmen liegen oder eine überproportionale Kostensteigerung vorliegt.

Die Erarbeitung von Basisdaten, um Entscheidungen auf einer transparenten Grundlage zu treffen, sowie die Festlegung von Qualitätskriterien zur Erlangung der Instrumenten- und Patientensicherheit und Erfüllung des rechtlichen Handlungsrahmen stehen hierbei im Fokus.

Die Erfassung, Interpretation und Bewertung der einzelnen Datengruppen erfordert umfangreiche Kenntnisse zum gesamten Prozess inkl. verfahrenstechnischer Bewertung von Anlagen-, Dosier- und sonstiger Aufbereitungstechnik. Darüber hinaus ist eine enge Kommunikation mit dem Beschaffungswesen und Controlling erforderlich. In der Praxis stellt genau diese Komplexität und Vielfalt an verschiedensten Themen und Verantwortlichkeiten eine Herausforderung dar.

Unsere Experten verfügen über umfängliche praktische Erfahrung in der Begleitung sowie Moderation der Prozessanalytik im Bereich der Sterilgutaufbereitung. Basierend hierauf wurde ein bedarfsgerecht zugeschnittenes Dienstleistungsportfolio entwickelt, welches eine effektive Betreuung dieses komplexen Sachverhaltes umfänglich sicherstellt. Im Besonderen gehören hierzu die untenstehend grafisch dargestellten Bausteine, welche je nach Bedarf und Wunsch des Kunden Anwendung finden. Zur Komplettierung unseres Dienstleistungsspektrums arbeiten wir mit akkreditierten Laboren für die Durchführung begleitender labortechnischer Untersuchungen zusammen und stellen hierüber die Unabhängigkeit in der Beratung sicher.

Unsere Dienstleistungsangebote

Zur Sicherstellung einer qualifizierten und zielgerichteten Projektbetreuung begleiten wir unsere Kunden schrittweise vom Kurzcheck, über die Prozessanalyse bis hin zu Schulungsmaßnahmen und Workshops zur Mitarbeiterqualifizierung.

- Kurzcheck der Sterilgutaufbereitungsprozesse

-

Prozessanalyse der Sterilgutaufbereitungsprozesse

-

Validierung der durchgeführten Sterilgutkreislaufoptimierungen

-

Beratung und Monitoring derSterilgutkreislaufoptimierungsprozesse

-

Schulungsmaßnahmen und Workshops der Sterilgutaufbereitungsprozesse

Die wesentlichen Grundsätze unseres Dienstleistungsportfolios lassen sich wie folgt zusammenfassen:

Wir analysieren, bewerten und dokumentieren den Ist-Zustand der Wasser- und Dampfaufbereitung

Wir analysieren die Sterilgutaufbereitungsprozesse und die Qualität der Instrumentarien

Wir erstellen individuelle Handlungsempfehlungen

Wir begleiten die Umsetzung der Handlungsempfehlungen durch unsere Experten der Bereiche Wasseraufbereitung, Sterilgutaufbereitung und Instrumentenmanagement

Hieraus lassen sich Maßnahmen für die Prozessoptimierung ableiten, welche in der Ausprägung abhängig von der Größe der Einrichtung sowie der gewünschtenSicherheit im Prozess sind. Serviceleistungen dienen der dauerhaften Sicherung der Instrumenten- sowie Prozessqualität und somit dem höchsten Gut, der Patientensicherheit.

Ergänzend sollten zielgerichtete Qualifizierungsmaßnahmen zur Sicherung der erforderlichen Qualität und Wirtschaftlichkeit installiert werden.

Ein mögliches Optimierungspotenzial einer Klinik hängt in erster Linie von den aktuell vorhandenen qualitativen Situationen in den oben genannten Bereichen ab.

Die Summe aller einzelnen Maßnahmen ermöglicht bei konsequenter Umsetzung und Überwachung eine deutliche Erhöhung der Prozesssicherheit. Hierbei kommt es insbesondere auf die fachlich korrekte Umsetzung der einzelnen Maßnahmen sowie der Validierung, zur Sicherstellung der erzielten Ergebnisse, an.

Im Ergebnis erfolgt die Festlegung von Qualitätskriterien zur Beurteilung der existenten Hygienemaßnahmen. Basierend hierauf werden Handlungsempfehlungen für die Integration in die vorhandenen Arbeitsschutzmaßnahmen, Betriebsvorschriften und Betriebsabläufe des Sterilgutaufbereitungs- sowie Hygieneprozesses aufgezeigt.

Folgende Fragen sollten zur Festlegung der einzelnen Umsetzungsschritte und deren Priorisierung innerhalb der Projektmatrix beantwortet werden:

- Welche Planungsgrundlage liegt für eine zukünftige Sterilgutaufbereitung zu Grunde?

- In welchem Umfang möchte ich in die nachfolgend aufgeführten Maßnahmen investieren?

- Welchen Zielerreichungsgrad (Sicherheit) möchte ich am Ende umsetzten?

Um die erforderliche Sicherheit im Sterilgutaufbereitungsprozess zu erreichen, gilt es unterschiedliche Maßnahmen in der Wasseraufbereitung, der Instrumentenlogistik, dem OP-Bereich, der Gerätetechnik sowie der generellen Aufbereitung umzusetzen.

Sicherheit und Wirtschaftlichkeit im gesamten Hygiene- und Sterilgutaufbereitungsprozess wird somit durch Prozessanalytik und daraus abgeleiteter Integration neuer Technologien und Arbeitsweisen erreicht.

Zusammenfassung

Die Kosten von hygienisch nicht einwandfreien Medizinprodukten messen sich nicht nur an den tatsächlichen Neuanschaffungskosten, Reparatur- und Ersatzkosten, sondern auch an dem Zeitaufwand, der zur Sterilisierung des Instrumentariums erforderlich ist, um die Vorgaben der geltenden Richtlinien zu erfüllen. Weiterhin spielen nicht mittelbar monetäre Kosten, wie die Einbuße von Patientensicherheit eine zentrale Rolle in der Bewertung des Sterilgutaufbereitungsprozesses. Deshalb ist es von entscheidender Bedeutung, dass die Leistungsfähigkeit des gesamten Sterilgutaufbereitungssystems zu jedem Zeitpunkt beibehalten wird.

Durch eine professionelle Überwachung der Wasseraufbereitung und die damit verbundene Früherkennung von Leistungseinbußen können Schäden vermieden sowie Ausfallzeiten und Umsatzverluste reduziert werden.

Analyse und Bewertung des vorhandenen Sterilgutaufbereitungsprozess inklusive Erstellung eines individuellen Konzepts für die nachhaltige Instrumentenaufbereitung sowie Ableitung von Handlungsempfehlungen für alle im Prozess beteiligten Personengruppen.

Hierzu zählen bspw.:

- Optimierung der Prozesswasseraufbereitung

- Optimieren der Medienführenden Rohrleitungssysteme

- Optimieren der Gerätetechnik/Zuführtechnik

- Optimieren Chemie

- Optimieren Sterilgutlogistik

- Optimierung der Siebinhaltsstrukturen

- Optimierung der Nachlegereserve

- Schulungsmaßnahmen für den AEMP/OP Bereich

Auf Basis der individuellen Konzeptvorschläge werden Mess- und Überwachungsgeräte an der Wasseraufbereitungsanlage installiert und Maßnahmen in der Sterilgutlogistik und den OP-Abteilungen, abhängig vom erwünschten Zielerreichungsgrad bei Effizienz, Sicherheit und Wirtschaftlichkeit, festgelegt.

Alle vermeidbaren Risiken dienen der Sicherstellung einer höchstmöglichen Verfügbarkeit des Instrumentariums und somit der Sicherstellung der Standort- und Patientensicherheit.